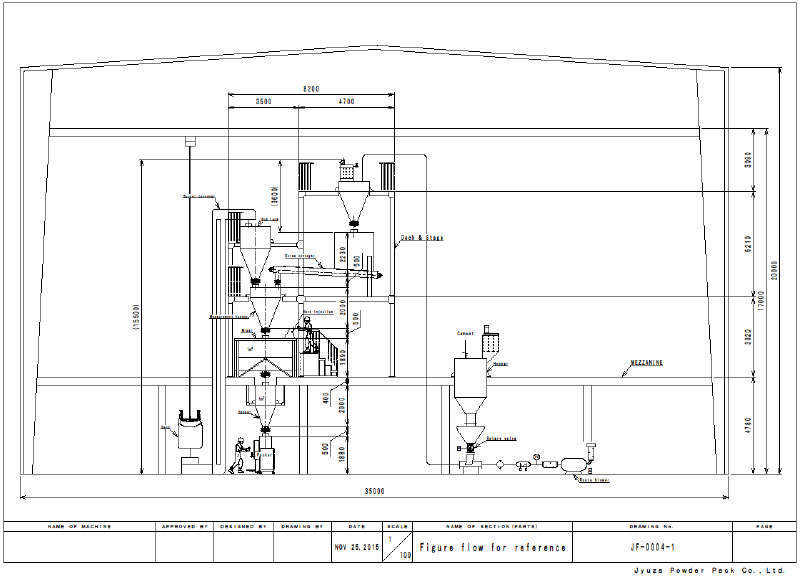

弊社が設計・製造・取扱いしている製品単体での販売も行っておりますが、それら機器の選定や組合せを行い、新たな製造設備を導入するお手伝いも弊社では行っています。

例えば、「バラセメントの袋詰をしたい」「フレコン製品をリパックしたい」「紙袋やフレコンへの充填設備をつくりたい」「ドライモルタルプラントをつくりたい」「もっと効率的な方法はないか・・」

など、お客様の疑問に耳を傾け、最善の方法をご提案致します。

また、プランニング、製作、施工まで弊社で実施させて頂くことも可能です。

粉粒体輸送

輸送する粉粒体の特性に合わせて、空気輸送(圧送方式・吸引方式)、スクリューコンベア・ベルトコンベアでの輸送などを選定します。それらすべてのラインナップを弊社は取り揃えています。

ストック・計量・ミキシング

輸送された粉粒体は、次工程に合わせてストックタンクや計量槽が必要になります。建屋高さや様々な規制を考慮し検討します。次工程にミキシングが必要な場合は、投入する製品の特性に合わせてミキサーの選定を行います。

包装

袋詰めの段階では、粉粒体の特性に合わせた機種選定が必要です。

折角の製品も袋詰機の選定を間違えると、大きなトラブルにつながります。

食品関連の場合は、金属粉や異物などが混入しない機種を選定します。

砿鉱物関連の場合は、耐磨耗性対策はもちろんの事、ミキシングした状態から可能な限り製品が偏析しない様、注意が必要です。造粒された粒体は物性を変えることなく袋詰めする必要があります。

また、袋詰めされた次工程では投入口を封緘する必要があります。

これには袋の選定が重要で、袋の選定には納入先の要求や粉粒体の特性、充填能力、自動化、ランニングコストなどに影響します。それらの袋選定などのご相談につきましても弊社ではしっかりとフォロー致します。

重量チェッカー・金属検出器・印字装置など

今やトレーサビリティの関係から袋詰めされた次工程では、重量チェックや金属チェックなどを行う場合が多いです。コンベヤラインに設置する箇所などが重量なポイントです。

また、袋仕様によっては、封緘装置を設置する場合もあります。

袋の印字も様々な箇所や要求に対応可能です。

判別装置など設置し、品種毎のライン分けも可能です。

パレットへの積み付け

計量、包装、封緘、各種チェックが終わると、パレットに積み付けされます。人手にて行う場合もありますが、ライン化した場合には自動で積み付けする場合が一般的です。

自動で積み付けする場合に活躍するのがロボット式パレタイザです。自由自在の旋回域で、様々なレイアウトが可能です。

工場の動線、作業スペース、袋の供給ルート、フォークリフトの旋回スペースなど総合的にプランニングする必要があります。製造設備はすべての工程が密接に関係しており、弊社の強みは上記のような製造設備関連に長年携わってきた経験を活かせることです。

お客様のご要望をお尋ねし、ニーズに合った設備をご提案致しますので、お気軽にお問合せ下さい。